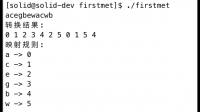

什么是linux?他的作用又是什么?Linux是一套免费使用和自由传播的类Unix操作系统,是一个基于POSIX和UNIX的多用户、多任务、支持多线程和多CPU的操作系统。严格来讲,Linux这个

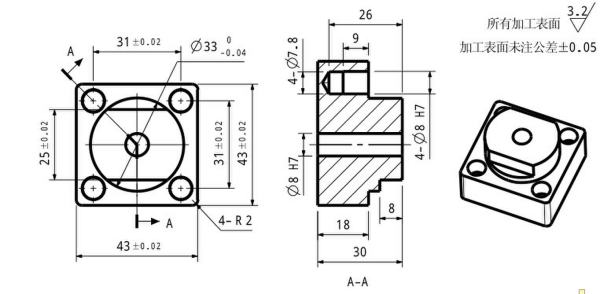

数控加工与编程试题,用g20编程

数控编程G20是什么意思

G20表示英制输入,G21表示米制输入。机床出厂前一般设定为G21状态,机床的各项参数均以米制单位设定,所以数控车床一般适用于米制尺寸工件加工,如果一个程序开始用G20指令,则表示程序中相关的一些数据均为英制数控编程试题及答案

数控综合试题库 一填空题 1.数控系统的发展方向将紧紧围绕着 性能 、 价格 和 可靠性 三大因素进行。 2.加工中心按主轴在空间所处的状态可以分为 立式 、 卧式 和 复合式 。 3.数控机床的导轨主要有 滑动 、 滚动 、 静压 三种。 4.数控机床的类别大致有 开环 、 闭环 、 半闭环 。 5.按车床主轴位置分为 立式 和 卧式 。 6.世界上第一台数控机床是 1952 年 PARSONS公司 与 麻省理工学院 合作研究的 三 坐标 数控铣 床。 7.数控电加工机床主要类型有 点火花成型 和 线切割机床 。 8.铣削各种允许条件下,应尽量选择直径较 大 的铣刀,尽量选择刀刃较 短 的铣数控车床编程G代码格式以及详细说明

FANUCncG代码,通用M代码:

代码名称-功能描述

g₀₀——快速定位

G01——线性插值

G02——顺时针方向圆弧插补

G03——逆时针方向圆弧插补

G04——超时

G05——圆弧插补过中点

G07——Z样条插值

G08——饲料加速度

G09——饲料减速

20国集团(G20)——子程序调用

G22—半径大小编程模式

G220——系统操作界面

G23—直径编程模式

G230——系统操作界面

G24——子程序结束

G25,跳处理

G26——循环处理

G30,乘数取消

G31——乘数定义

G32——等螺距螺纹切割,英寸

等螺距螺纹切削,公制

G53,G500-设置工件坐标系取消

G54—设置工件坐标系1

G55——设置工件坐标系2

G56——设置工件坐标系3

G57——设置工件坐标系4

G58—设置工件坐标系5

G59——设置工件坐标系6

G60——精确路径模式

G64——连续路径模式

G70——一英寸一英寸

G71——度量毫米

G74——回到参考点(机床零点)

G75——返回编程坐标0

G76——返回编程坐标的起点

G81——外圆固定循环

G331—螺纹固定循环

G90-绝对规模

G91——相对大小

G92——预制坐标

G94——进料量,每分钟进料量

G95—每次进给的进给率

扩展资料:

注意事项:

1.每次进料深度为R÷p,且为圆形,末次进料不打磨螺纹表面

2.根据内部线程的正方向和负方向确定I值的标题。

3.螺纹加工周期的起始位置是将刀尖指向螺纹的外圆。

提示:

一、g₀₀和G01

G00轨迹有两种:直线和折线。此指令仅用于点定位,不用于切割

G01以指定的进给速度沿直线移动到指令指定的目标点。一般用于机械加工

二、G02,G03

G02:顺时针圆弧插补G03:逆时针圆弧插补

三、G04(延迟或暂停指令)

一般用于正反转、加工盲孔、台阶孔、车削坡口

四、G17、G18、G19平面选择指令,指定平面加工,一般用于铣床和加工中心

G17:x-y平面,省略或平行于x-y平面

G18:X-Z平面或平行平面,只有X-Z平面在数控车床上

G19:y-z平面或与其平行的平面

五、G27,G28,G29参考点说明

G27:返回基准点,检查并确认基准点位置

G28:自动返回参考点(通过中间点)

G29:从参考点返回,并与G28一起使用

数控编程G指令例题 刚开始学习 希望有 例题 有练习题

注:只是一个题,内容太多会有疏漏。只供参考,如果想要更多,我可以给一本PDF.

% 传输程序时的起始符号

O 0001

G91G28Z0主轴直接回到换刀参考点

T3M 6换 3号刀,Φ3m m的中心钻

G90G54G0X0Y0S1500M 3刀具初始化,选择用户坐标系为 G54

G43H 3Z100. 0M 083号刀的长度补偿

G99G81X15. 5Y15. 5Z-5. 0R5. 0F80G81钻孔循环指令钻中心孔(第 1点 X15. 5Y15. 5)

Y-15. 5(第 2点 X15. 5Y-15. 5)

X-15. 5(第 3点 X-15. 5Y-15. 5)

Y15. 5(第 4点 X15. 5-Y15. 5)

G80M 09

M 05

G91G28Z0

T4M 6换 4号刀,Φ7. 8m m钻头

G90G54G0X0Y0S800M 3

G43H 4Z100. 0M 08

G99G73X15. 5Y15. 5Z-29. 0Q 2. 0R5. 0F60G73钻孔循环指令钻孔(第 1点 X15. 5Y15. 5)

Y-15. 5(第 2点 X15. 5Y-15. 5)

X-15. 5(第 3点 X-15. 5Y-15. 5)

Y15. 5(第 4点 X15. 5-Y15. 5)

G80M 09

M 05

G91G28Z0

T1M 6换 1号刀,Φ12m m平铣刀

G90G54G0X0Y0S600M 3刀具初始化

G43H 1Z100. 01号刀的长度补偿

X41. 5Y0加工起始点(X41. 5 Y0 Z100.

Z5. 0M 08

G01Z-5. 5F50

D1M 98P100F120(D1=14)用不同的刀具半径补偿值重复调用子程序去除工件的余量半径补偿值和切削速度传入子程序

D2M 98P100F120(D2=6. 2)

G01Z-11. 0F50

D1M 98P100F120(D1=14)

D2M 98P100F120(D2=6. 2)

G01Z-8. 0F50

D2M 98P200F120(D2=6. 2)

G0Z100. 0M 09

M 05

G91G28Z0

T2M 6换 2号刀,Φ8m m端铣刀

G90G54G0X0Y0S1100M 3加工起始点(X41. 5, Y0, Z100

G43H 2Z100. 0

X41. 5Y0

Z5. 0M 08

G01Z-8. 0F90

D3M 98P200F130(D3=4)用合适的刀具半径补偿,通过调用子程序完成精加工

D3M 98P200F130(D3=4)重复铣削一次,减小刀具弹性变形的影响

G01Z-11. 0F90

D4M 98P100F130(D4=3. 99)用合适的刀具半径补偿,通过调用子程序完成精加工

D4M 98P100F130(D4=3. 99)重复铣削一次,减小刀具弹性变形的影响

G0Z100. 0M 09

M 05

G91G28Z0

T5M 6换 5号刀,Φ8m m铰刀

G90G54G0X0Y0S200M 3刀具初始化

G43H 5Z100. 0

G98G81X15. 5Y15. 5R10. 0Z-21. 0F50 G81循环指令铰孔

Y-15. 5

X-15. 5

Y15. 5

G80M 09

M 05

M 30程序结束

% 传输程序时的结束符号

子程序内容

注释内容

% O 100子程序(铣削Φ33的圆台

O 100

X41. 5Y0起始点

G01G41Y25. 0刀具半径补偿有效,补偿值由主程序传入

G03X16. 5Y0R25. 0圆弧切入

G02I-16. 5J 0加工轨迹的描述,铣削整圆

G03X36. 5Y-20. 0R20. 0圆弧切出

G01G40Y0刀具半径补偿取消

M 99返回主程序

%

%

O 200O 200子程序(铣削 25±0. 02的台阶)

X41. 5Y0起始点

G01G41Y-12. 5刀具半径补偿有效,补偿值由主程序传入

X-20. 0直线切入

Y12. 5加工轨迹的描述,铣削整圆

X41. 5直线切出

G01G40Y0刀具半径补偿取消

M 99返回主程序

%

% 铣工件上表面的程序,单独使用

G91G28Z0

T1M 6

G90G54G0X0Y0S600M 3

G43H 1Z100. 0

X45. 0Y0起始点(X45. 0 Y0 Z100. 0)

Z5. 0 M 08

G01Z0. F80铣削深度,可根据实际情况,调整 Z值

G01X35. 0F130

G02I-35. 0J 0

G01X25. 0

G02I-25. 0J 0

G01X15. 0

G02I-15. 0J 0

G01X5. 0

G02I-5. 0J 0

G0Z100. M 09

M 05

M 30程序结束

% 传输程序时的结束符号

数控机床编程题

数控编程方法

数控机床程序编制(又称数控机床编程)是指编程者(程序员或数控机床操作者)根据零件图样和工艺文件的要求,编制出可在数控机床上运行以完成规定加工任务的一系列指令的过程。具体来说,数控机床编程是由分析零件图样和工艺要求开始到程序检验合格为止的全部过程。

数控机床编程步骤

1.分析零件图样和工艺要求

分析零件图样和工艺要求的目的,是为了确定加工方法、制定加工计划,以及确认与生产组织有关的问题,此步骤的内容包括:

- 确定该零件应安排在哪类或哪台机床上进行加工。

- 采用何种装夹具或何种装卡位方法。

- 确定采用何种刀具或采用多少把刀进行加工。

- 确定加工路线,即选择对刀点、程序起点(又称加工起点,加工起点常与对刀点重合)、走刀路线 、程序终点(程序终点常与程序起点重合)。

- 确定切削深度和宽度、进给速度、主轴转速等切削参数。

- 确定加工过程中是否需要提供冷却液、是否需要换刀、何时换刀等。

2.数值计算

根据零件图样几何尺寸,计算零件轮廓数据,或根据零件图样和走刀路线,计算刀具中心(或刀尖)运行轨迹数据。数值计算的最终目的是为了获得数控机床编程所需要的所有相关位置坐标数据。

3.编写加工程序单

常用数控机床编程指令

一组有规定次序的代码符号,可以作为一个信息单元存贮、传递和操作。

坐标字:用来设定机床各坐标的位移量由坐标地址符及数字组成,一般以X、Y、Z、U、V、W等字母开头,后面紧跟“-”或“-”及一串数字。

准备功能字(简称G功能):

指定机床的运动方式,为数控系统的插补运算作准备由准备功能地址符“G”和两位数字所组成,G功能的代号已标准化,见表2-3;一些多功能机床,已有数字大于100的指令,见表2-4。常用G指令:坐标定位与插补;坐标平面选择;固定循环加工;刀具补偿;绝对坐标及增量坐标等。

辅助功能字:用于机床加工操作时的工艺性指令,以地址符M为首,其后跟二位数字,常用M指令:主轴的转向与启停;冷却液的开与停;程序停止等。

进给功能字:指定刀具相对工件的运动速度进给功能字以地址符“F”为首,后跟一串字代码,单位:mm/min(对数控车床还可为mm/r)三位数代码法:F后跟三位数字,第一位为进给速度的整数位数加“3”,后二位是进给速度的前二位有效数字。如1728mm/min指定为F717。二位数代码法:F后跟二位数字,规定了与00~99相对应的速度表,除00与99外,数字代码由01向98递增时,速度按等比关系上升,公比为1.12。一位数代码法:对速度档较少的机床F后跟一位数字,即0 ~9来对应十种预定的速度。直接指定法:在F后按照预定的单位直接写上要求的进给速度。

主轴速度功能字:指定主轴旋转速度以地址符S为首,后跟一串数字。单位:r/min,它与进给功能字的指定方法一样。

刀具功能字:用以选择替换的刀具以地址符T为首,其后一般跟二位数字,该数代表刀具的编号。

模态指令和非模态指令 G指令和M指令均有模态和非模态指令之分模态指令:也称续效指令,一经程序段中指定,便一直有效,直到出现同组另一指令或被其他指令取消时才失效。见表2-3、表2-6 N001 G91 G01 X10 Y10 Z-2 F150 M03 S1500; N002 X15; N003 G02 X20 Y20 I20 J0; N004 G90 G00 X0 Y0 Z100 M02; 非模态指令:非续效指令,仅在出现的程序段中有效,下一段程序需要时必须重写(如G04)。

在完成上述两个步骤之后,即可根据已确定的加工方案(或计划)及数值计算获得的数据,按照数控系统要求的程序格式和代码格式编写加工程序等。编程者除应了解所用数控机床及系统的功能、熟悉程序指令外,还应具备与机械加工有关的工艺知识,才能编制出正确、实用的加工程序。

4.制作控制介质,输入程序信息

程序单完成后,编程者或机床操作者可以通过CNC机床的操作面板,在EDIT方式下直接将程序信息键入CNC系统程序存储器中;也可以根据CNC系统输入、输出装置的不同,先将程序单的程序制作成或转移至某种控制介质上。控制介质大多采用穿孔带,也可以是磁带、磁盘等信息载体,利用穿孔带阅读机或磁带机、磁盘驱动器等输入(输出)装置,可将控制介质上的程序信息输入到CNC系统程序存储器中。

5.程序检验

编制好的程序,在正式用于生产加工前,必须进行程序运行检查。在某些情况下,还需做零件试加工检查。根据检查结果,对程序进行修改和调整,检查--修改--再检查--再修改……这往往要经过多次反复,直到获得完全满足加工要求的程序为止。

上述编程步骤中的各项工作,主要由人工完成,这样的编程方式称为“手式编程”。在各机械制造行业中,均有大量仅由直线、圆弧等几何元素构成的形状并不复杂的零件需要加工。这些零件的数值计算较为简单,程序段数不多,程序检验也容易实现,因而可采用手工编程方式完成编程工作。由于手工编程不需要特别配置专门的编程设备,不同文化程度的人均可掌握和运用,因此在国内外,手工编程仍然是一种运用十分普遍的编程方法。

数控机床编程中的代码

数控机床编程编制过程

把图纸上的工程语言变为数控装置的语言,并把它记录在控制介质上。

数控机床编程的主要内容

- 分析图样、确定工艺过程:进行零件工艺分析,确定加工路线、切削用量等工艺参数。

- 数值计算:对形状简单的零件(如直线和圆弧组成的零件)的轮廓加工,计算几何元素的起点、终点、圆弧的圆心、两元素的交点或切点的坐标值等;对形状复杂的零件(如非圆曲线、曲面组成的零件),用直线段或圆弧段逼近,由精度要求计算出节点坐标值,这种情况可用计算机完成数值计算。

- 编写零件加工程序单编程人员根据数控系统规定的功能指令代码及程序段格式,逐段编写加工程序单。

- 程序校验与首件试切在有CRT图形显示屏的数控机床上,用模拟刀具与工件切削过程的方法进行检验,此方法只能检验出运动轨迹是否正确,不能查出被加工零件的加工精度,因此,要进行零件首件试切。

数控机床编程程序段格式

每个程序段是由程序段编号,若干个指令(功能字)和程序段结束符号组成。

需要说明的是,数控机床的指令格式在国际上有很多标准,并不完全一致。而随着数控机床的发展,不断改进和创新,其系统功能更加强大和使用方便,在不同数控系统之间,程序格式上存在一定的差异,因此,在具体进行某一数控机床编程时,要仔细了解其数控系统的编程格式,参考该数控机床编程手册。

数控代码

国际标准化组织码:ISO代码

美国电子工业协会标准码:EIA代码

两者表示的符号相同,但编码孔的数目和排列位置不同。其特点为:

- EIA码为补奇代码,第5列为补奇列;ISO代码为补偶码,第8列为补偶列。

- ISO代码有特征可寻,数字码在第5、6列都有孔,字母码在第7列都有孔;EIA代码无特征。

- ISO比EIA代码信息量大。

常用的数控标准有以下几方面:

- 数控的名词术语;

- 数控机床的坐标轴和运动方向;

- 数控机床的字符编码(ISO、EIA)

- 数控编程的程序段格式;

- 准备功能(G代码)和辅助功能(M代码);

- 进给功能、主轴功能和刀具功能。

我国许多数控标准与ISO标准一致。

数控程序结构

数控程序由程序编号、程序内容和程序结束段组成。例如:

O 001 程序编号

N001 G92 X40.0 Y30.0 ;

N002 G90 G00 X28.0 T01 S800 M03 ;

N003 G01 X-8.0 Y8.0 F200 ;

N004 X0 Y0 ; 程序内容

N005 X28.0 Y30.0 ;

N006 G00 X40.0 ;

N007 M02 ; 程序结束段

程序编号

采用程序编号地址码区分存储器中的程序,不同数控系统程序编号地址码不同,如O、P、%等。

程序内容

由若干个程序段组成,每个程序段由一个或多个指令字构成,每个指令字由地址符和数字组成,它代表机床的一个位置或一个动作,每一程序段结束用“;”号。

程序结束段

以程序结束指令M02或M30作为整个程序结束的符号

相关文章

- 详细阅读

-

三菱3U机用步进SFC块编程红绿灯详细阅读

三菱FX系列PLC怎么编写SFC程序块,自动,急停,手动,如何启动与停止这些块。FX系列里有个方便指令叫 IST 可以编写手动,回原点,单步运行,单周期运行,全自动运行,回原点启动,自动运

-

初中毕业学习编程可以吗?详细阅读

初中毕业学习编程可以吗?首先,初中毕业能学会编程,但是,一般达不到太高的造诣。 编程是知识密集型的行业,需要很强的学习能力。初中就毕业了,肯定学习不好。大家的智商都差不多,成

-

有没有加工AlN陶瓷材料的数控机床?详细阅读

加工氧化铝陶瓷用哪种CNC设备?能够加工氧化铝陶瓷的机床总的来说有三种,普通CNC、石墨专用CNC和陶瓷专用CNC。从字面上来看的话,陶瓷专用CNC好像是最适合加工氧化铝陶瓷的CNC,那

- 详细阅读

-

IT编程 这2道题怎么做详细阅读

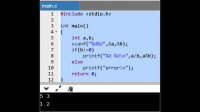

下面这道编程题怎么做?代码:#include

void main()

{

int letter=0,space=0,digit=0,other=0;

char c;

while((c=getchar())!='\n')

{

if('a' - 详细阅读

-

请问下 获得 市级技术能手 (软件开详细阅读

学计算机技术有用吗?当然有用, 认真学,专一门,软件或者硬件。 软件方面比较有前途的是:网页制作开发、软件开发(编程)、平面设计、三维设计; 硬件方面主要是维修、组装,在硬件方面学

-

C语言编程作业,急详细阅读

c语言作业 急#include

int main(){ int a,b; scanf("%d%d",&a,&b); if(b!=0) printf("%d %d\n",a/b,a%b); else printf("error\n"); return 0;}C语言编程作业,求 -

慧编程如何启动游戏详细阅读

别人发过来的慧编程我怎么打开首先,打开慧编程软件界面后,鼠标点击右上角的Python编辑器按钮.等待模式加载完成后,点击左上角文件菜单下的新建作品按钮.接着,输入print ("Hello